Jeśli mają Państwo dodatkowe pytania prosimy o kontakt.

Jeśli mają Państwo dodatkowe pytania prosimy o kontakt.

Stając przed decyzją zakupu linii odlewniczej chcielibyśmy wiedzieć ile będzie nas to kosztować. Choć cena samej maszyny stanowi główny koszt przedsięwzięcia, to nie można zapominać o dodatkowych kosztach z nim związanych. Dość powszechną praktyką jest, że w pierwszej ofercie dostajemy cenę za „gołą“ maszynę. Dopiero z czasem, gdy potencjalny Klient, jest już zdecydowany na konkretny model, konkretnego producenta, sprzedawcy nieśmiało informują o konieczności dokupienia, materiałów eksploatacyjnych i urządzeń współpracujących. Często kupujący dowiaduje się o tym dopiero po wpłaceniu zaliczki, czyli wówczas, gdy jest już za późno aby to odkręcić. Sprzedawcy, wykorzystując „efekt skali“ liczą, że Klient łatwiej zaakceptuje „nie takie już wielkie koszty dodatkowe“. Niektórzy producenci maszyn odlewniczych stosują jeszcze inną praktykę, zakazaną już w branży samochodowej, czyli obowiązek zaopatrywania się w materiały eksploatacyjne wyłącznie u niego, pod groźbą utraty gwarancji. W tym świetle, długie okresy gwarancyjne nie wyglądają już tak atrakcyjne, jakby się to wydawało na pierwszy rzut oka.

Aby temu zapobiec i nie dać się złapać w tą prostą pułapkę marketingową, warto w zapytaniu ofertowym poprosić o kalkulację całościową, z wyraźnym uwzględnieniem powyższych aspektów.

Poniżej przedstawiamy zestawienie materiałów i urządzeń współpracujących, niezbędnych do uruchomienia typowej odlewarki ciśnieniowo-próżniowej.

Odlewanie próżniowe

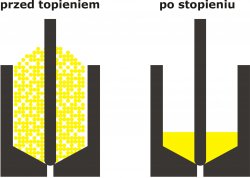

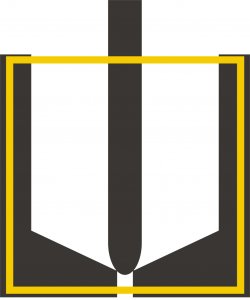

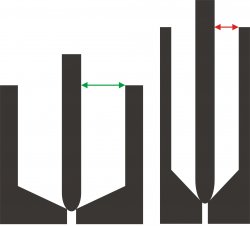

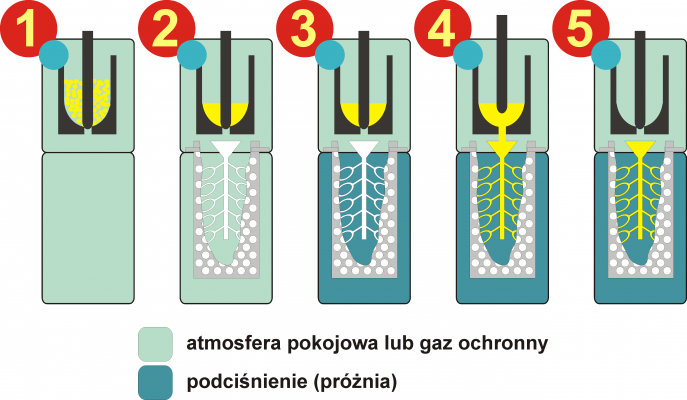

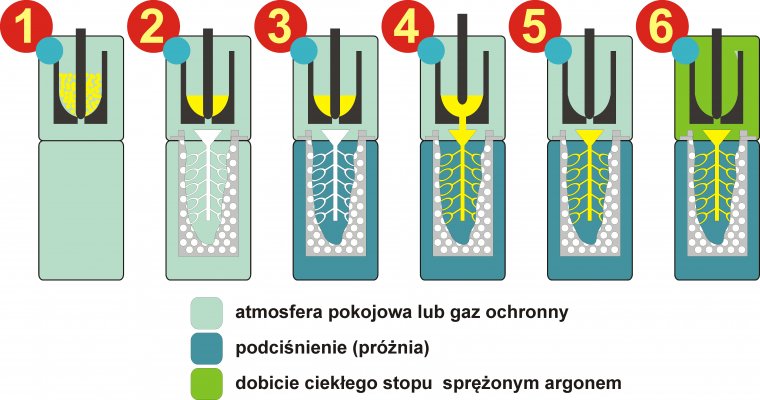

W systemie tym, stop topiony jest w tyglu grafitowym z otworem w dnie. Spust metalu dokonywany jest poprzez uniesienie zatyczki zamykającej otwór w dnie. Cały proces topienia odbywa się w atmosferze pokojowej, czyli tej w której pracuje maszyna. W celu ewentualnej ochrony topionego stopu przed szkodliwym działaniem tlenu z powietrza stosuje się nawiew gazu ochronnego, który jako cięższy od powietrza wypiera go z tygla. W systemie tym siłą oddziałująca na ciekły metal, "wciskającą" go do formy, jest różnica ciśnień pomiędzy atmosferą a próżnią wytworzoną pod kołnierzem kuwety.

Odlewnie próżniowe znajdują szerokie zastosowanie w małych i średnich zakładach jubilerskich oraz przy odlewaniu brązu i mosiądzu, ze względu na otwartą komorę topienia metalu, która pozwala na swobodne odparowywanie składników stopu, takich jak np. cynk.

Zalety:

Odlewanie ciśnieniowo-próżniowe

W urządzeniach tych, etapy procesu są identyczne jak w przypadku metody próżniowej, jednak tuż po grawitacyjnym zalaniu kuwety ciekłym stopem, metal dociskany jest sprężonym gazem (np. argonem), a proces krystalizacji (krzepnięcia) odbywa się w atmosferze gazu obojętnego dla powierzchni metalu. Dzięki temu, siła działająca na ciekły stop jest nawet kilkukrotnie wyższa niż w przypadku odlewarki próżniowej. Specyfika tego procesu wymaga aby komora topienia metalu oraz komora odlewnicza były względem siebie szczelne i odporne na wysoką różnice ciśnień. Komory te wykonane są grubościennych, aluminiowych odlewów, z zatopionymi w nich rurkami chłodzącymi. Cały proces mechanicznej obsługi odlewania, wzajemne uszczelnienie komór, uniesienie zatyczki, załączenie pożądanych ciśnień odbywa się za pośrednictwem grup elektrozaworów i siłowników pneumatycznych, sterowanych za pośrednictwem kontrolerów automatyki przemysłowej PLC.

Odlewnie te dedykowane są dla średnich i dużych producentów biżuterii złotej i srebrnej oraz odlewni usługowych.

Zalety:

Gdy zdecydujemy się na zakup odlewarki ciśnieniowo-próżniowej trzeba wybrać, czy urządzenie będzie działało w trybie automatycznym, czy też wystarczy nam półautomat. Co rozróżnia te dwa systemy?

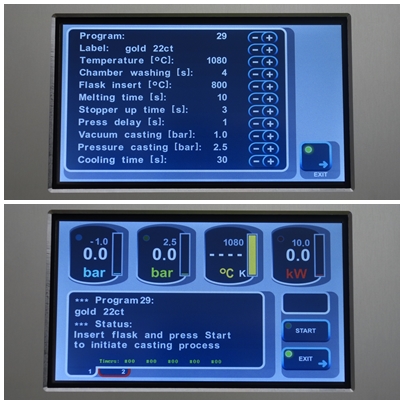

System odlewania automatycznego oparty jest na wcześniej zapisanych parametrach cyklu odlewniczego zwanego programem. Oznacza to, że osoba wcześniej przeszkolona dokonuje „programowania“ kolejnych kroków, wpisując parametry procesowe takie jak temperatura, wartości ciśnień, czasy oraz sekwencje działań. Dzięki temu sam proces odlewniczy może kontrolować personel nieposiadający wiedzy w zakresie odlewnictwa, gdyż jego działanie ogranicza się jedynie do zasypania tygla stopem, włożenia odpowiedniej kuwety do komory i naciśnięciu klawisza START. W trakcie cyklu odlewniczego, odlewnik może zajmować się kuwetami odlanymi wcześniej. Po skończonym odlewie zostanie poinformowany sygnałem dźwiękowym.

Zalety:

Wady:

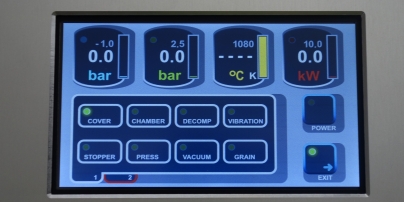

Praca z maszyną w systemie półautomatycznym opiera się na uruchamianiu poszczególnych sekwencji i zadawaniu wartości procesowych ręcznie. Odlewnik musi stale kontrolować przebieg odlewania oraz polegać na własnym doświadczeniu w ocenie gotowości stopu do odlania. Każdy mechanizm odlewarki posiada przypisany mu „przycisk“, którego załączenie uruchamia wywołaną funkcję. Można by było zapytać w tym miejscu, dlaczego system ten nie nazywa się manualny, a półautomatyczny. Wynika to z faktu, iż w półautomatycznym systemie, komputer maszyny wciąż kontroluje pracę użytkownika, zabezpieczając przed załączeniami funkcji wzajemnie sobie sprzecznych. Jeśli komora odlewnicza jest wypełniona sprężonym gazem, nie dopuszcza do jej otwarcia i zmusza do wykonania uprzednio dekompresji. Nie pozwala również podnieść zatyczkę otwierającą dno tygla gdy komora odlewnicza jest otwarta itp…

Zalety:

Wady:

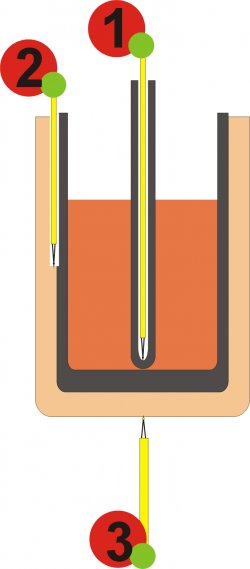

1. Pomiar termoparą w osłonie grafitowej zanurzonej w stopie jest najlepszym rozwiązaniem z punktu widzenia dokładności pomiaru. Metoda ta najczęściej stosowana jest w odlewniach dolnospustowych, gdzie osłona grafitowa termopary, jednocześnie jest zatyczką w otworze spustowym tygla.

2. Pomiar temperatury w ściance tygla obarczony jest błędem wynikającym z faktu, iż termoelement umieszczony nie jest w samym stopie. Ponad to ścianka tygla jest miejscem o najniższej temperaturze całego układu, zwłaszcza w przypadku tygli z osłoną ceramiczną. W tym przypadku należy wziąć poprawkę na ten błąd. Temperatura ściany tygla może być niższa od temperatury stopu o około 50°C.

3. Pomiar temperatury dna tygla obarczony jest największym błędem wśród układów wcześniej wymienionych. Wskazanie czujnika może być jeszcze gorsze, gdy tygiel znajduje się w osłonie ceramiczne. Ceramika jest izolatorem ciepła, której głównym celem jest ograniczenie emisji wysokiej temperatury w kierunku induktora, a w tym przypadku również i w kierunku termopary.

Rozwiązanie to jest dość popularne w piecach indukcyjnych produkowanych przez włoskich producentów.